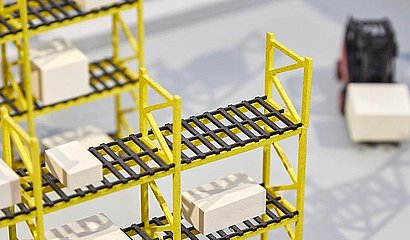

Rund 10.000 Einzelteile sind in einem PKW verbaut. 80 Prozent davon müssen aus verschiedenen Werken in aller Welt zusammengeführt werden, bis schließlich der fertige Wagen vom Band rollt. Die Bauteile sind per Luft, Wasser, Schiene oder Straße unterwegs und damit Stößen ebenso wie Schwankungen von Temperatur und Luftfeuchtigkeit ausgesetzt. Fallen dadurch entstandene Schäden erst in der Autofabrik auf, müssen teure Sondertransporte erfolgen, um die Produktion nicht zu gefährden. Eine durchgängige Transportüberwachung der Bauteile per Sensoren und Kameras kann dem entgegenwirken. Im Rahmen des Förderprojekts Sasch hat GS1 Germany zusammen mit den Projektpartnern einen Live-Demonstrator entwickelt. Das interaktive 3D-Modell zeigt, wie die Sensortechnologie gepaart mit automatischer Datenkommunikation den Bauteilen wie Bodyguards während des Transports zur Seite stehen. So werden Temperatur, Luftfeuchtigkeit und Erschütterung regelmäßig gemessen. Es demonstriert zum Beispiel das Auslösen von Warnhinweisen beim Überschreiten definierter Schwellwerte. Das ermöglicht in der Realität den Supply Chain Partnern im Schadensfall bereits zu reagieren, bevor die beschädigte Ware physisch eintrifft, und frühzeitig über mögliche Ersatzlieferungen zu entscheiden. Das Modell kann im GS1 Germany Knowledge Center Köln besichtigt werden. Interessierte wenden sich an Roman Winter, Projektmanager bei GS1 Germany, roman.winter@gs1.de.

Digitale Services halten die Produktion am Laufen

Das ist bisher lediglich Szenario, denn heute wird während des Transports keine dauerhafte Überwachung der Produktqualität vorgenommen. Qualitätskontrollen finden nur an den Übergabepunkten statt. Die dort ermittelten Daten werden manuell erfasst und weitergegeben, häufig, weil es am Einsatz einheitlicher Standards mangelt. Die Teilnehmer der Lieferkette sind nicht oder nur spärlich untereinander vernetzt. Es stehen also keine Echtzeitinformationen zur Verfügung. So können Fehler bei der Übermittlung der entsprechenden Informationen passieren. Schäden am Produkt oder an der Verpackung werden nicht oder erst bei finaler Qualitätskontrolle erkannt. „Dann ist guter Rat teuer“, weiß Roman Winter, “denn damit die Produktion nicht ins Stocken gerät müssen, nun mit hohem Aufwand kostspielige Sondertransporte mit Ersatzware erfolgen.“

Hier setzt das Förderprojekt Sasch an. Ziel ist es, ein System für eine vernetzte, intelligente Lieferkette zu entwickeln, das qualitäts- und zustandsrelevante Daten durchgängig erfasst. Sasch soll die technischen und methodischen Voraussetzungen für einen unternehmensübergreifenden Austausch von Sensor- und Qualitätsdaten transportierter Güter schaffen und validieren. Die Daten werden in digitalen Services mit Tracking- und Tracing-Informationen kombiniert und stehen den Partnern der Supply Chain zur weiteren Verarbeitung sowie Analyse zur Verfügung. GS1 Germany stellt hierzu Standards für die eindeutige Identifikation, automatische Erfassung und den system- und unternehmensübergreifenden Datenaustausch bereit.

Sasch steht für Digitale Services zur Gestaltung agiler Supply Chains. Projektpartner sind BLG Logistics, Bosch, das Bremer Institut für Produktion und Logistik (BIBA), GS1 Germany und queo. Das Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) innerhalb des Technologieprogramms "PAiCE Digitale Technologien für die Wirtschaft" gefördert und vom Projektträger „Gesellschaft, Innovation, Technologie - Informationstechnologien/Elektromobilität“ im Deutschen Zentrum für Luft- und Raumfahrt, Köln betreut.

Pressekontakt:

GS1 Germany GmbH

Michaela Freynhagen

Pressereferentin

Marketing + Kommunikation

Maarweg 133

50825 Köln

Tel: 0221 94714-5334

Fax: 0221 94714-7534

E-Mail: michaela.freynhagen@gs1.de