Für alle Medizinproduktehersteller, die in die USA exportieren, ist die Richtlinie nicht neu: Unique Device Identification, kurz UDI, regelt die Kennzeichnung von bestimmten Medizinprodukten. Eingeführt wurde sie im September 2013 von der US-amerikanischen Behörde FDA. Ziel ist die eindeutige, lückenlose Rückverfolgbarkeit der Katheter, OP-Bestecke und Co. vom Hersteller über den Fachhandel und das Krankenhaus bis hin zum Patienten. Demnächst soll die Regelung für die weltweit eindeutige Identifikation auch in Europa eingeführt werden, und zwar mit Inkrafttreten der neuen europäischen Gesetzgebung für Medizinprodukte. Für die Hersteller heißt das, sie müssen ihre Prozesse an die darin formulierten Anforderungen anpassen. Die Implementierung kann für die Hersteller mit erheblichem Aufwand verbunden sein. „Sie brauchen eventuell neue Drucktechnologien an den Verpackungslinien, in vielen Fällen sicher Label-Änderungen“, erläutert Sylvia Reingardt, Senior Branchenmanagerin Gesundheitswesen bei GS1 Germany. „Die Einführung neuer Prüfprozesse zur Sicherstellung der Barcodequalität wird ebenso notwendig sein wie umfangreiche organisatorische Maßnahmen zur Bereitstellung der Daten für die UDI Datenbank“, so Reingardt weiter.

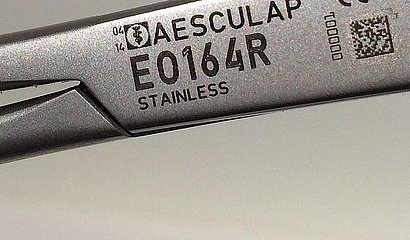

Eine besondere Herausforderung gibt es zudem für die Medizinprodukte, die in einen Kreislauf eingebracht werden. Sie müssen laut UDI direkt markiert werden, das heißt, der Code wird auf die Produktoberfläche gelasert oder geprägt. Das betrifft zum Beispiel chirurgische Instrumente: Sie kommen steril in den OP, nach dem Eingriff in die Reinigung und werden dann sterilisiert, bevor sie wieder bei einer Operation zum Einsatz kommen. Die Direktmarkierung kann im Gegensatz zur Kennzeichnung mit Etiketten bei Fehlern nicht einfach erneuert werden. Im Zweifelsfall ist das Produkt damit nicht verwendbar. Bevor so eine ganze Charge vernichtet wird, empfiehlt Reingardt den Herstellern, die Direktmarkierung an Einzelstücken prüfen zu lassen.

Hierzu hat GS1 Germany als erster Anbieter einen Prüfservice für Direktmarkierungen entwickelt: die DPM-Prüfung (Direct Part Marking). Dabei werden Produktcodes zum einen auf Qualität und zum anderen auf die Konformität mit den GS1 Regeln kontrolliert. Hersteller können so sicherstellen, dass die Codes auf den Produkten eine hohe Lesbarkeit aufweisen. Das erspart Zeit und Kosten. „Dieser Service rundet unser Angebot für Medizinproduktehersteller ab: Vom GS1 Standard für die Identifikation und Rückverfolgbarkeit bis zur fehlerfreien Direktkennzeichnung – alles aus einer Hand“, erklärt Reingardt.

Mittlerweile werden die GS1 Standards weltweit von mehr als 2.600 Unternehmen, darunter Hersteller, Großhändler und Krankenhäuser des Gesundheitswesens genutzt. Damit sie für die Zukunft gewappnet sind, unterstützt GS1 Germany mit den richtigen Werkzeugen zur Einhaltung von Unique Device Identification. Der Prüfservice ist einer von vielen Bestandteilen für GS1 Complete-Kunden.

Weitere Informationen unter: www.gs1-germany.de/udi-umsetzung-mit-gs1-standards/

Pressebild: GS1 DataMatrix direktmarkiert auf Medizinprodukt (Bildquelle: GS1 Germany)

Pressekontakt:

GS1 Germany GmbH

Sandra Wagner

Leiterin Presse- und Öffentlichkeitsarbeit

Maarweg 133, 50825 Köln

Tel: 0221 94714-543, Fax: 0221 94714-7543

E-Mail: wagner@gs1-germany.de